La stampa 3D e la rivoluzione dei processi produttivi

Novembre/Dicembre 2016 / Monografica

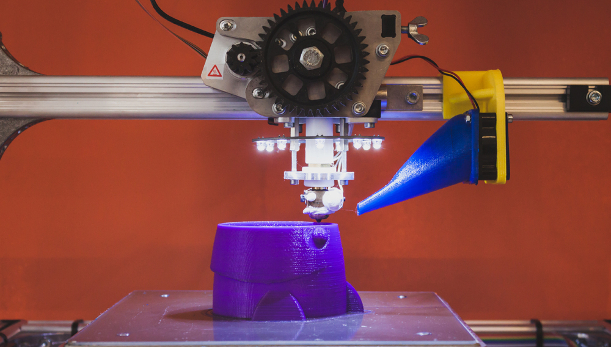

Autocostruzione, stampa 3D, fabbricazione digitale: comunque la si voglia chiamare, è una rivoluzione silenziosa in atto in tutto il mondo, che sta cambiando da cima a fondo i processi produttivi, in modi nemmeno immaginabili fino a una decina di anni fa, e ha implicazioni in quasi ogni campo della vita umana. Abbiamo intervistato uno dei pionieri del settore in Italia, per farci raccontare il presente e il futuro di una tecnologia sempre più diffusa.

“L’autocostruzione ha aperto la strada, ed è tuttora complementare e necessaria, all’industria 4.0”. Ne è convinto Alessandro Ranellucci, sviluppatore, nel 2011, del software Slic3r, ancor oggi tra i più usati nel settore della stampa 3D, e ormai da quattro anni tra gli organizzatori della Maker Faire Rome, appuntamento europeo di riferimento per tutti gli appassionati di autocostruzione e fabbricazione digitale. “Quando si parla di innovazione nel campo dell’industria, si fa riferimento, nella maggior parte dei casi, allo sviluppo della robotica avanzata, a processi di automazione: ebbene, sia pur semplificando molto, potremmo dire che l’industria automatizzata è, in fin dei conti, una gigantesca stampante 3D”.

Addirittura?

“Sì, perché le tecnologie di stampa 3D, o, più propriamente, di fabbricazione additiva consentono di accelerare una tendenza dei processi produttivi che si sta diffondendo sempre di più, tanto da essere stata codificata come “mass customization”: la standardizzazione, tipica dello sviluppo industriale del secolo scorso, per cui una fabbrica può produrre solo un determinato oggetto in migliaia di pezzi tutti uguali lascia il posto a un futuro, peraltro molto vicino, nel quale l’industria può venire incontro alle esigenze specifiche di ciascun cliente, personalizzando il singolo prodotto in base alle sue richieste. Ma le implicazioni di questa tecnologia vanno di gran lunga oltre, verso un mondo in cui la maggior parte delle industrie potrebbe specializzarsi non più sul prodotto, ma sulla tecnologia produttiva: con una macchina evoluta, cambiando di volta in volta solo le impostazioni di programmazione, si potrebbe produrre nello stesso impianto dal telefono all’evidenziatore alla sedia, a… un’altra macchina uguale, o almeno la maggior parte dei componenti”.

Con quali effetti sul mondo del lavoro?

“Beh, innanzitutto quello di trattenere una parte della capacità produttiva in Occidente, tornando ad essere competitivi, in questo campo, con la Cina: è comunque molto improbabile che si ritorni al modello di industria e di lavoro del secolo scorso, con giganteschi impianti produttivi specializzati in una singola linea o poco più, in cui lavorano migliaia di operai. Ora, io non voglio essere ipocrita e dire che quei posti potrebbero essere recuperati in toto grazie alle nuove tecnologie; tuttavia, visto che l’alternativa sarebbe delocalizzare completamente ogni tipo di produzione, sarebbe positivo anche recuperarne solo alcuni, penso per esempio a quelli nell’ambito della progettazione e della gestione, a più alto valore aggiunto. Inoltre, un’altra area da ripensare completamente sarebbe la logistica: se, tramite l’innovazione tecnologica, tramite la robotica, si riuscissero ad abbassare i costi della produzione, e soprattutto i tempi – quello che viene definito il time-to-market, ossia il tempo che passa tra la progettazione di un prodotto e la sua materiale immissione sul mercato – non sarebbero più i prodotti finiti a viaggiare per il mondo, per lo meno non nei volumi di oggi, ma le materie prime e soprattutto l’informazione. Aggiungiamo anche il fatto che mezzi di produzione più flessibili e facilmente riproducibili portano a una ri-localizzazione delle aziende sul loro territorio: io piccolo imprenditore del tessile, anziché ordinare in Cina o in India uno stock di magliette tutte uguali e dover per forza lavorare su grandi volumi per avere un risparmio relativo, posso produrre e vendere in Italia, in Europa, una maglietta personalizzata per ogni cliente. Certo, non avremo comunque mai la capacità produttiva degli immensi distretti industriali cinesi, ma, mantenendo costi paragonabili, riporteremmo la produzione più vicino ai mercati finali ed elimineremmo tutta una serie di passaggi oggi visti come indispensabili”.

In tutto questo, quale è stato e qual è il ruolo della stampa 3D?

“È un ruolo sia tecnologico che culturale. Sempre più persone, con relativamente poca spesa e informazioni disponibili gratuitamente a chiunque, entrano in un mondo in cui oggetti come un supporto per appoggiare il cellulare in auto o un perno che tiene insieme una sedia possono essere stampati al bisogno, anziché comprati, e le implicazioni di tutto questo sono enormi, e hanno ambiti di applicazione quanto mai vari. Penso ad esempio all’ambito medico, in cui il mercato per oggetti prodotti in maniera standardizzata decisamente non ha funzionato: i prezzi erano completamente fuori mercato e le possibilità di personalizzazione molto poche, date la domanda limitata e l’offerta limitatissima. Ecco, in questo campo la customization potrebbe essere, in parte è già stata, la svolta che molti aspettavano: fino a pochi anni fa, protesi e ausili erano in massima parte prodotti poco personalizzabili, che costavano molti soldi e non soddisfacevano neanche completamente le esigenze per cui venivano acquistati. Oggi, grazie alla stampa 3D, succede che il marito di una signora affetta da SLA, al quale, per acquistare in negozio un ausilio che non poteva neanche essere regolato sui bisogni dell’utente, erano stati chiesti quattromila euro, cerchi informazioni online, impari i princìpi dell’autocostruzione, e con una spesa totale di meno di cento euro riesca a farsi stampare in un laboratorio un macchinario a comandi vocali tarato esattamente sulle esigenze di sua moglie, che è riuscita così a recuperare almeno un minimo di autonomia.

Penso però anche al settore della ricambistica, dove, di fatto, la fabbricazione digitale crea un mercato che ad oggi non c’è: obsolescenza programmata o no, quando acquistiamo un oggetto sappiamo già, anche qualora non venga specificato durante la vendita, che avrà una durata massima, e che dopo un tot di anni non troveremo più i ricambi per ripararlo. Ecco, con la stampa 3D è possibile, e molti già lo fanno, autocostruirsi (o, con poca spesa, farsi costruire) proprio quel pezzo che si è rotto e che non si riesce più a trovare da nessuna parte. Insomma, dalla meccanica alle protesi biomedicali (non solo per gli uomini ma anche per gli animali, come le tartarughe, che così sono un po’ meno minacciate dal rischio di estinzione), dalla gioielleria alla sartoria, le macchine per la fabbricazione digitale hanno cambiato moltissimi settori e ancora di più ne stanno cambiando.

E per quanto riguarda i prototipi?

In questo ambito identificherei due aspetti. Il primo, quello più sentito dalle grandi industrie, è che integrare la stampa 3D nel proprio modello di ricerca e sviluppo porta a non dover più contattare laboratori specializzati ed attendere settimane prima di avere un prototipo, eventualmente accorgersi che non va bene, mandarlo indietro, progettarne un altro, aspettare altre settimane e così via: potendoli produrre in loco, subito dopo la progettazione, si possono fare molte più prove e studiare molte più alternative. Il secondo è quello che potrebbe cambiare, in parte ha già cambiato, la vita a molti creativi. Fino a pochi anni fa, avendo in mente un oggetto di design innovativo, a meno di non essere benestanti e/o disposti a investire molto nella realizzazione del proprio progetto, la strada era segnata: bisognava andare a bussare alla porta di un numero finito di aziende del settore e pregare che ce ne fosse almeno una disposta a finanziare poco più che una visione, cosa che non accadeva quasi mai. Oggi, invece, un giovane designer con un’idea per una sedia o per un elettrodomestico può andare nel più vicino FabLab e farsene stampare un prototipo, per poi poterlo magari pubblicizzare nei canali social e di crowdfunding e attirare interesse, anche da parte di quelle stesse aziende che quasi certamente, se decidesse di andare per la via tradizionale, lo ignorerebbero.

Ma cos’è un FabLab?

I FabLab sono laboratori collettivi dove chiunque può andare ad apprendere i rudimenti dell’autofabbricazione, o a farsi stampare un progetto già pronto, o a farsi aiutare nella progettazione… Sono una realtà in grande crescita, e servono anche a riavvicinare la produzione al territorio: alcuni sono sponsorizzati dagli enti pubblici, altri nascono spontaneamente, e non è davvero fantascienza pensare che, di qui a pochi anni, in molte città avremo il FabLab di quartiere, dove chiunque può entrare e produrre molto di ciò che gli serve, pagando un’iscrizione e/o il costo dei materiali.

Per finire, raccontiamo un po’ di storia di questa tecnologia?

Le prime tecnologie di questo genere nascono nei primi anni ’90, ma lo stato dell’arte resta sostanzialmente immutato fino a metà anni 2000: “chiusa” dai brevetti e gravata di costi inaccessibili, la stampa 3D è rimasta per molto tempo senza impatto. Le prime macchine erano dei cassoni giganteschi che costavano centinaia di migliaia di euro e che restavano chiusi nelle università o in laboratori super-specializzati, un po’ come i primi computer. Nel 2005, però, un professore dell’università britannica di Bath, Adrian Bowyer, decide di approfittare del fatto di avere accesso a una macchina del genere per lanciare quello che poi diventerà noto al mondo come “RepRap Project”, un’iniziativa per sviluppare una stampante 3D che potesse stampare la maggior parte dei propri componenti, diventando così autoriproducibile. Riguardo ai componenti che non si potevano stampare autonomamente, come ad esempio i bulloni, Bowyer e il suo gruppo decisero di progettare una macchina che fosse il più possibile adattabile con modifiche minime, in modo da non avere per forza bisogno di componentistica specifica, con effetti infinitamente positivi sui costi e sulla riproducibilità dell’iniziativa (e questo oggi conta molto, ad esempio, nei Paesi del Terzo Mondo, dove spesso, paradossalmente, grazie agli aiuti internazionali i soldi ci sono, ma la difficoltà è quella di farsi arrivare macchine, ricambi e tecnici specializzati). Furono così realizzate stampanti 3D che funzionavano meglio dei cassoni originari, e di diversi ordini di grandezza più economiche, riproducibili da chiunque dato che i progetti sono stati messi liberamente a disposizione. Così si è cominciata a diffondere la tecnologia della fabbricazione digitale: facendo passare il principio che il limite non deve mai essere la disponibilità dei materiali, e soprattutto dell’informazione, ma soltanto la competenza.

INDICE Novembre/Dicembre 2016

Editoriale

Monografica

- Tra estetica ed efficienza. Il design come fattore di innovazione

- L'innovazione è l'incontro tra 'sapere' e 'saper fare'

- La rivoluzione 4.0. L’impegno del Governo, le opportunità per l’Italia

- Ricomincio da quattro. La scommessa dell’industria 'intelligente'

- La fabbrica digitale come sfida sociale. Nuove tecnologie e nuova organizzazione

- Il lavoro 4.0. Il nuovo paradigma tecnologico e le dinamiche occupazionali

- Investire in competenze. Istruzione e ricerca per il Piano Industria 4.0

- Italia, non c’è industria senza ricerca

- Digitalizzazione e genetica, big data e personalizzazione. La medicina 4.0

- La tecnologia cambia il mercato. L’impresa italiana alla prova del futuro

- La stampa 3D e la rivoluzione dei processi produttivi

Innovazione e mercato

- Sistema bancario e redditività: non è (solo) di Deutsche Bank che dobbiamo preoccuparci

- Cannabis e legalizzazione, l’ideologia contro i dati

Diritto e libertà

- In galera. Appunti sulle carceri italiane

- Riforma dell'ergastolo ostativo, una nuova occasione (quasi) persa

Terza pagina